部品加工メーカーの

納期管理の仕組化

ご存じですか、

頻発する計画変更で混乱する部品加工メーカーの生産現場を見える化し、

納期管理ができる仕組みの作り方を

<詳細はこちらから>

ご存じですか、

頻発する計画変更で混乱する部品加工メーカーの生産現場を見える化し、

納期管理ができる仕組みの作り方を

<詳細はこちらから>

固有の業務ノウハウがたくさん盛り込まれているオフコンの機能と業務の仕方をそのままに、日々、多角的な視点から業務運営を行うリアルタイム経営を実現

<詳細はこちらから>

重要会員に重点対応し、新規会員候補を発掘し、休眠会員を掘り起こし積極的にイベントへと誘う、有能な議員秘書のノウハウをそのまま棚卸して仕組化

<資料をダウンロード>

GAP認証獲得のために圃場の作付けごとの活動実績を公開して、食品の安心と安全をアピールすることで、顧客の信頼を高め新たな市場を開拓

<資料をダウンロード>

使い込んだ業務システムだからこそ、どう操作すれば業務が上手く回るかを現場の担当者は当然ながら知り尽くしています。しかし、扱う商材やサービスが時とともに変わり、扱う種類も多様になっている。さらに、新たな事業が立ち上がったりと、馴染んだ業務システムでは扱いきれないことも多くなったりします。その状況を補うために手書きメモを多用したり、Excelシートの活用で凌いでいたりと。業務システムの機能をほんの少し変えるだけで簡単にできるはずの業務が、いやに煩雑になったり、記載事項の転記負担とミスが増えてしまったりしてはいませんか。

思い切って、業種特有の業務ソフトウェアを新たに導入して、この状況を解決する手はあります。しかし、多くの企業で導入されている著名な業務ソフトウェアであっても、貴方の会社の業務にピッタリと合致すること稀です。それは、日本企業の現場力の高さと強さに要因があります。同じ商材を扱っていても、販売先や取引先、協力会社との取引関係はそれこそ多様であり、それを柔軟に扱うためにそれぞれの会社では現場固有の工夫された業務ルールがあります。使い込んだ業務システムは、この個別の業務ルールを上手く回すように作り込まれています。出来合いの業務ソフトウェアは、それこそ機能は多種多様であり豊富ですが、個別企業の独自の業務ルールの工夫にまでは対応できてはいません。

業種特有の業務ソフトウェアを新たに導入する場合の苦労は、それを個別企業独自の業務ルールに合わせることから始まります。そうしないと、それまで何とか回していた業務が回らなくなるためです。思い切って、業務ソフトウェアに備わっている標準機能に合わせて業務を変えれば問題はありません。しかし、現場が工夫を重ねた業務ルールを捨てることは、現場に大変な混乱をもたらすことにもなります。実は、大手企業を中心に導入されている大規模な統合業務システム(ERP)では、この現場の混乱が大きな問題となっており、専門誌では数多の事例が報告されています。

それでは、思い切って、使い込んだ業務システムや使い慣れたExcelシートを元に、業務にジャストフィットする新たなシステムを導入するという選択肢があります。しかし、過去にオーダーメイドの業務システムを導入された経験があれば、この選択肢には躊躇するのではないでしょうか。それには期間も手間もかかり、投資額もばかにならないばかりか、必ずしも上手く導入できるとも限らないからです。その開発途上では、発注先のシステム会社と小難しい専門用語が並んでいる技術書類を介した会議を幾度も行うことも大きな負担になります。その挙句、システム開発の最終段階であるテストのときに出来上がったものを操作してみたら、こんなものは思っていたものと違い過ぎて使えないということが初めて分かるという悲劇が起きたりもします。そんな大きなリスクを負ってまでオーダーメイドでの業務システム作るという決断をする経営者と現場担当者の心労を思えば、これは容易な決断ではありません。

しかし、政府も世間もDX(デジタル・トランスフォーメーション)という横文字の言葉で、中小企業も業務のデジタル化で省力化し、業務力を強化すべきだと謳っています。そんなことは十分に分かっていながらも、現実はそう簡単ではないことを、経営者も現場の担当者も理解しているのではないでしょうか。そこで、参考までに様々な業種の企業や団体が具体的にどのような業務課題を抱き、リスクを敢えて犯してまでオーダーメイドの業務システムを導入することで解決した事例をご幾つかご紹介します。

一つ目の事例は、冷凍の海産物を輸入販売する社員が20名程の商社の場合です。商材は市場価格も季節需要も変動が激しく、かつ日々の為替レートにも目を光らせながらの利益管理が重要な経営課題でした。このために独自の工夫を重ねた損益管理を行うためのExcelシートを使っていました。零細な規模ながらも社員は複数の言語を自由に操って商談をするくらい職能水準が高く、扱う商材も限定しているため、その業界では確かな地保を築いていました。ただし、その管理上重要なExcelシートは、それぞれの社員が自分の担当範囲で管理しており、社員間の業務ノウハウの共有や事業全体での損益管理という点で問題がありました。

→ そこで、社員の業務はそのままとして、実績であるExcelシートは業務データとして社員全員が共有できるようにしました。併せて、手間なしで事業全体の実績をリアルタイムで計上する仕組化をしています。

二つ目の事例は、社員80名程の中堅の建物解体業者です。ここでは、現場がスムーズに活動できるための情報提供と、職人の活動実績である日報を取り込むためのグループウェア化を社員自らが行っていました。しかし、取引先が大手ゼネコンのために建物解体の規模が大きく、解体期間も1年以上に及ぶことが普通です。このための見積規模が広範囲であり多岐に及びます。また、利益管理が特殊な業界でもあり、独特の原価管理の仕組みすべてをExcelシートで行っており、この管理は特定の方だけが担っています。このため、この担当者への負担が大き過ぎることへの負荷分散と、見積と予算管理という利益に直結する基幹業務のノウハウを他者へ展開することが課題でした。

→ そこで、Excelシートの表示も機能もそのままに業務データとして、権限があれば直接操作したり閲覧できるようにしました。今までは経営管理部門でしか見えなかった予算消化の状況を、担当する現場以外も含めて職長には見えるようして、管理者としての意識改革を進めようともしています。

一つ目の事例は、何かとニュースのネタになりがちな国会議員です。問題は、投票行動に直接影響する地元事務所の秘書業務の負担が人数の割にはあまりに大きいことです。また、秘書毎に担当業務範囲が異なるのに人の入れ替わりが激しく、辞めてしまった秘書の担当業務の引き継ぎで苦労もしてもいます。この管理を合理化するために、かなり昔にAccessで作成した業務システムを導入していますが、その開発会社は既にありません。このため、機能が更新できず使い勝手が悪くて困っていました。

→ そこで、古い業務システムの機能はそのままに、併せて手作業でこなしていた業務を支援する機能も追加して仕組化しました。手書きメモの電子化によって、秘書業務の共有化と負荷分散ができるようにもしています。

二つ目の事例は、自社ブランドの製品を製造販売する社員80名ほどのメーカーです。半導体部品を沢山使った製品のために、その調達先が幾つもの海外メーカーでした。このため、発注から納品までのリードタイムの開きが大きく、購買部門では製品の製造が半導体不足で停止することを恐れて、大ロットでありかなりの余裕を持った期間を設定して発注していました。半導体の種類の多さも原因ですが、棚卸による実在庫の管理にも甘さがありました。このため、長期に放置されて破棄するしかない在庫がかなりあることが課題となっています。部材調達と在庫管理はAccessで作成した業務システムを使っていましたが、その機能を理解している担当者が既に退社していることも課題でした。

→ そこで、製造計画は自社主導でできることから、計画に基づく部材所要量の算定と使用する時期とを求めて、在庫数量と調達リードタイムから適切な発注時期とロット数を管理するようにしました。高額な部材を使うメーカーにとっては、在庫の適正化は資金管理に少なからぬ効果をもたらします。

事例で紹介した企業の経営課題は、オーダーメイドの業務システムの活用で解決しています。現状の業務のやり方の踏襲が前提なので、業務が混乱することはありません。使い慣れたExcelシートや使い込んだ業務システムを前提に新規の業務システムを作っていますので、操作説明書を作成することも稀です。しかし、オーダーメイドのシステム作りは、開発期間も長くなり投資額もばかにならないというのが従来の常識でした。その固定概念を根本から覆すIT技術がローコードやノーコードの開発ツールです。これはソフトウェア開発でプログラムをほとんど作らない、またはプログラミング無しで業務システムを作るための仕組みです。事例の企業では、先端技術であるローコード開発ツールを使ってプログラムをほぼ不要とすることで、通常の新規開発である見積額の3分の1から5分の1の投資額で実現しています。プログラムが要らなければ、その分の開発期間の短縮や工数の削減につながります。

現在では、かなりの数のIT企業がローコード開発ツールを提供しており、昨今、日本企業での導入実績も確実に増えています。40年ほど前から、米国IBM社がワールドワイドな販売を手掛けたために、多くのグローバル企業が導入したローコード開発ツールにサピエンスがあります。当社は、十数年前から日本とアジア地域向けに提供するベンダー企業(サピエンステクノロジー・ジャパン株式会社)と取引関係にあります。ここからパソコン用のサピエンスの提供を受け、このツールを使ったオーダーメイドの中小企業向け業務システムの開発を請け負っています。

サピエンスは日本国内でも30年も前から提供していている、ローコード開発ツールのパイオニアです。当時から現在に至るまで先進技術でありながら、豊富な導入実績から機能そのものの品質が極めて高いという特性があります。当初はIBM製の大型ホストコンピュータ向けのみに対応していました。その後、情報機器の小型化に伴いUNIXやWIndows向けにダウンサイジングした機能を提供するするようになりました。それでもサピエンス自体の品質と機能が相当高いことから未だにかなり高額なため、中小企業向けではその導入費用が高すぎるというデメリットがありました。そこで、ベンダー企業との契約で中小企業向けであれば、サピエンスの機能を特別な利用形態で提供できるようにしました。そうすることで、当社であればサピエンスの高額な導入費用を相当に割り引くことができますので、大手中堅企業でしか得られなかったメリットを中小企業でも享受することができます。

やはり、システム化投資は企業業績に何かしらの影響を与えますので、慎重にも慎重になるのは当然です。または、たとえローコード開発ツールを使うのであっても、プロジェクトが失敗するリスクを敢えて負いたくないという、経営者や現場の偽りない気持ちもあります。ましてや、当社のような零細な会社に任せても良いものかという疑念も当然あるでしょう。

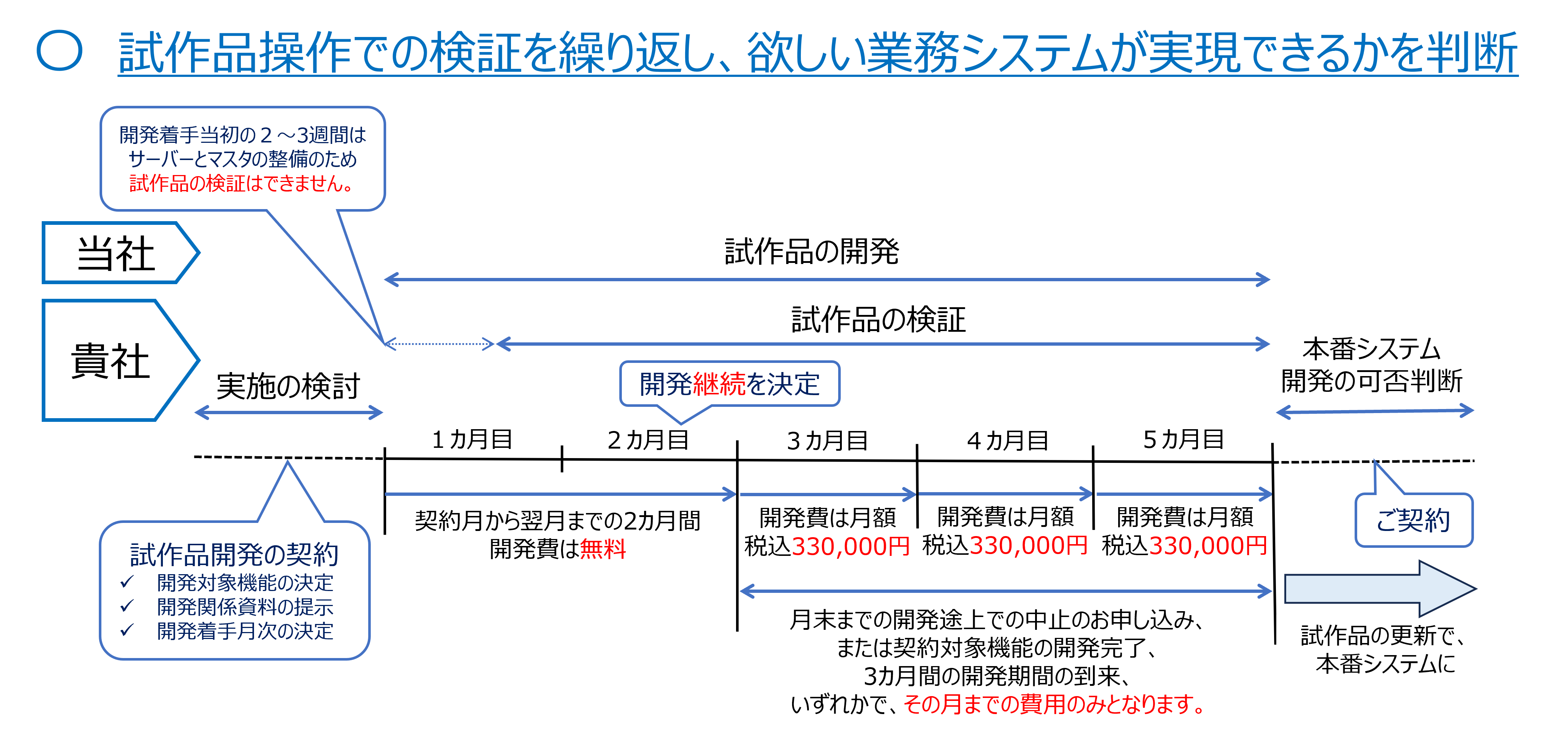

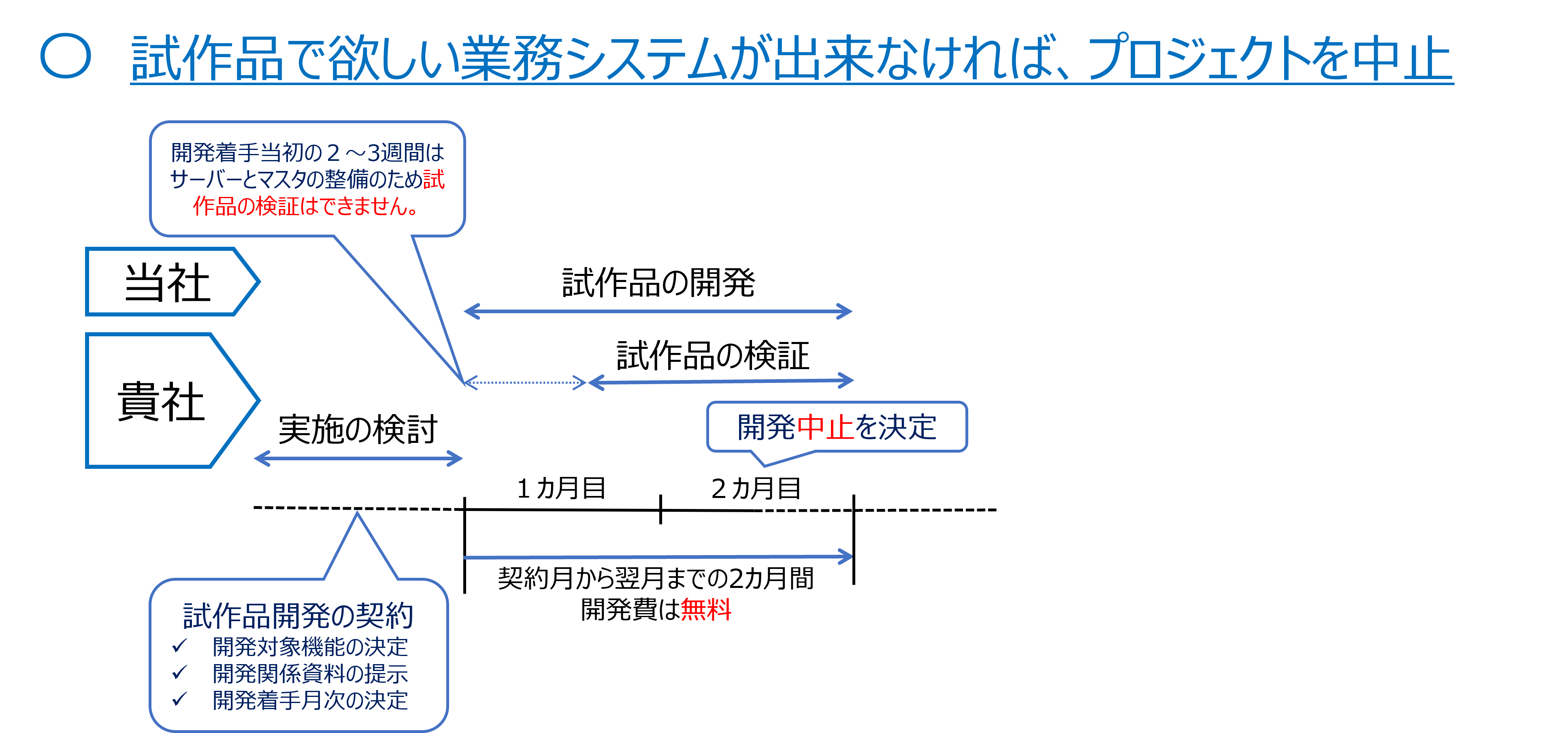

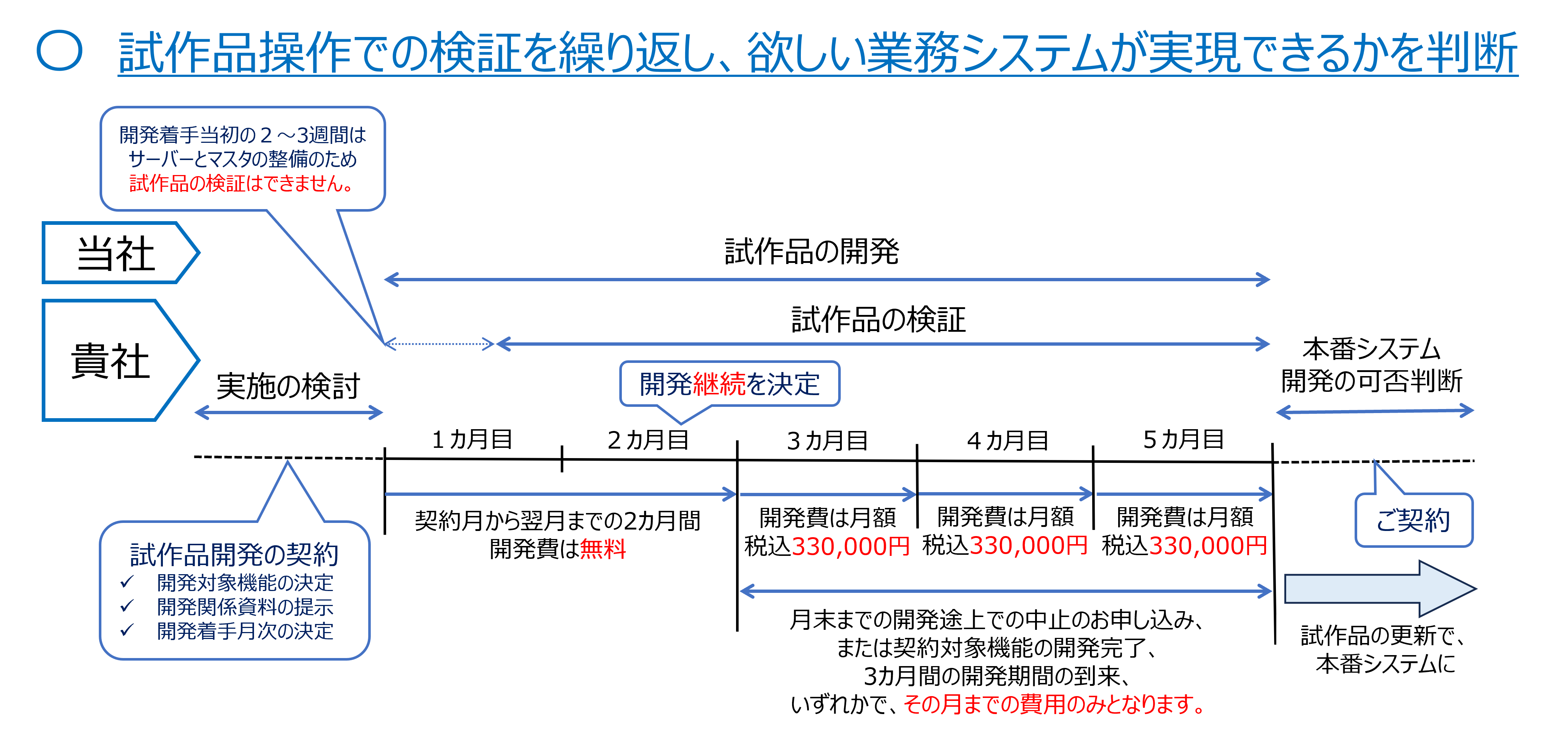

そこで、当社ではオーダーメイドでサピエンスを使ってゼロから業務システムを作るというリスクと不安を、なるべく軽減させる仕組みを提供します。それは、現状の一部業務の試作品を作り、これをユーザーが利用することで実感して頂き、満足が得られた時点から本番の開発プロジェクトを開始するというものです。それも当初の期間は無料ですので、リスクはありません。

試作品は現状の業務を前提に作りますが、100%の出来ではありません。あくまでサピエンスで作るとこんなものが出来上がるという実感を持って頂くためのものです。このため、試作品の開発着手から2カ月間は無償でサービスを提供します。この期間内であっても順次試作品を出来上がるため、それをお手元のパソコンからリモートで操作して動作を確認することができます。試作品を利用するために準備するのは、Webのソフトウェアなのでインターネットに接続できるパソコンとブラウザのみです。

無償期間の2カ月を経過後に、改めてこのまま試作品の作成と検証作業を継続するか否かの判断をします。継続に合意を頂けた場合には、サーバーの利用と運営の費用、打合せと開発の工数を加算した、330,000円が月額でかかります。この有償期間中、満足がいかないと判断された場合には、月次単位で契約を解約することができます。この有償期間は最長3カ月、または当初契約した業務システム機能の作成が終了した時点までとなります。

以上の結果を受けて、これ以降本番システムを開発するためのプロジェクトを開始するか否かの判断をします。開発プロジェクトに着手する場合には、本番システムとして対象とする業務範囲を決定します。この場合、試作品の機能をより充実させ、より品質を高めることでそのまま本番システムとして完成させますので、それまでの投資はそのまま活かすことができます。

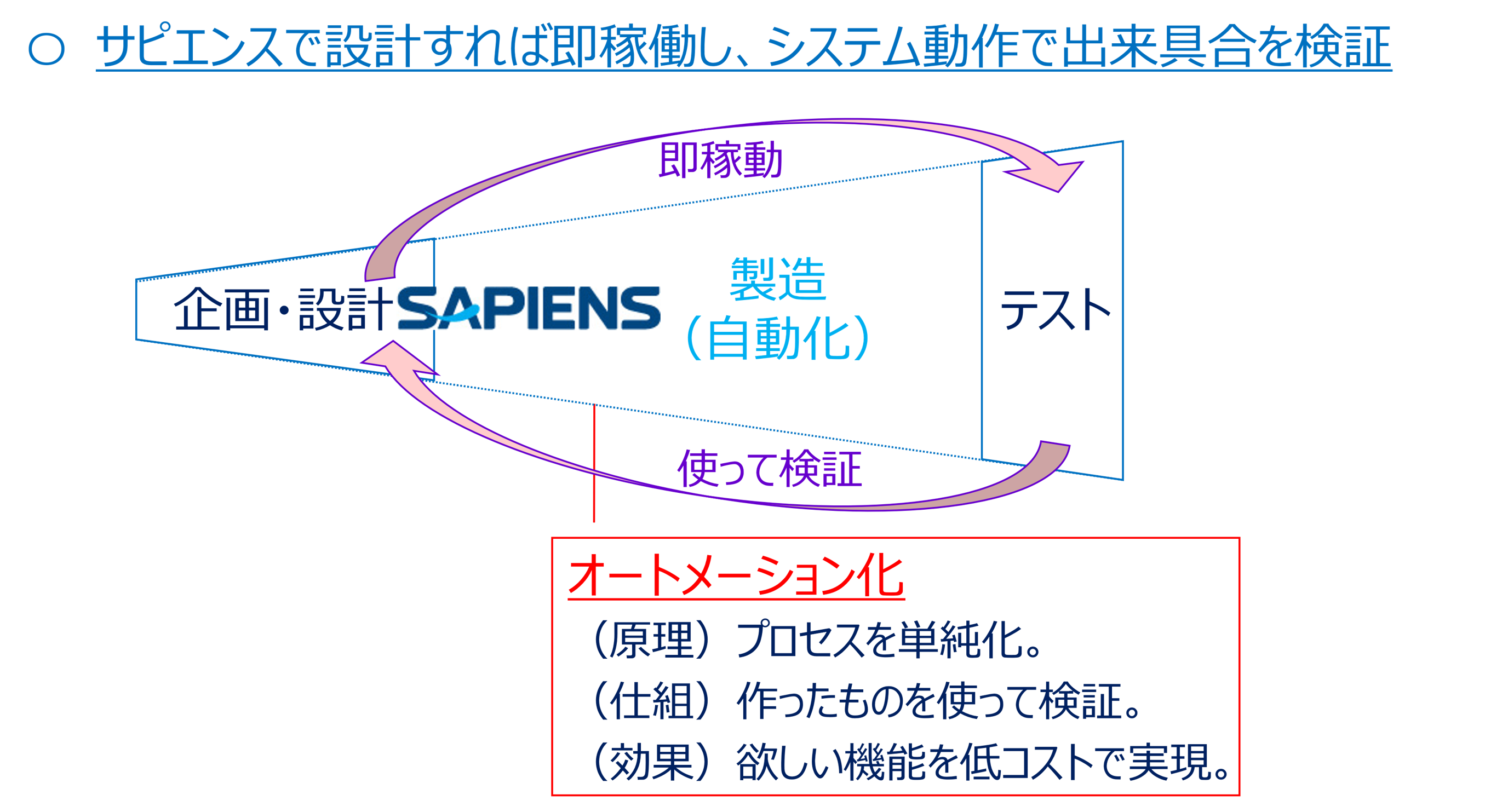

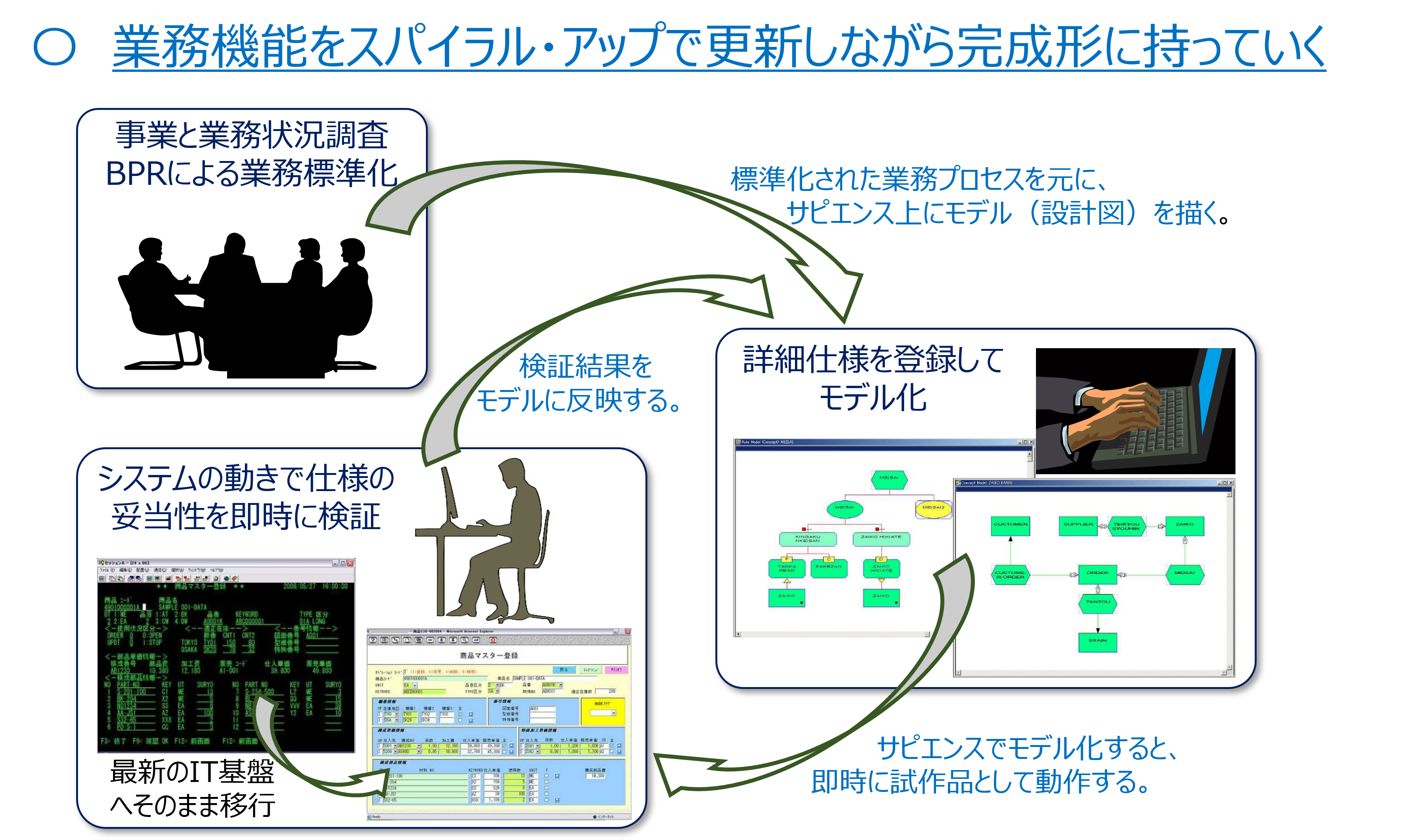

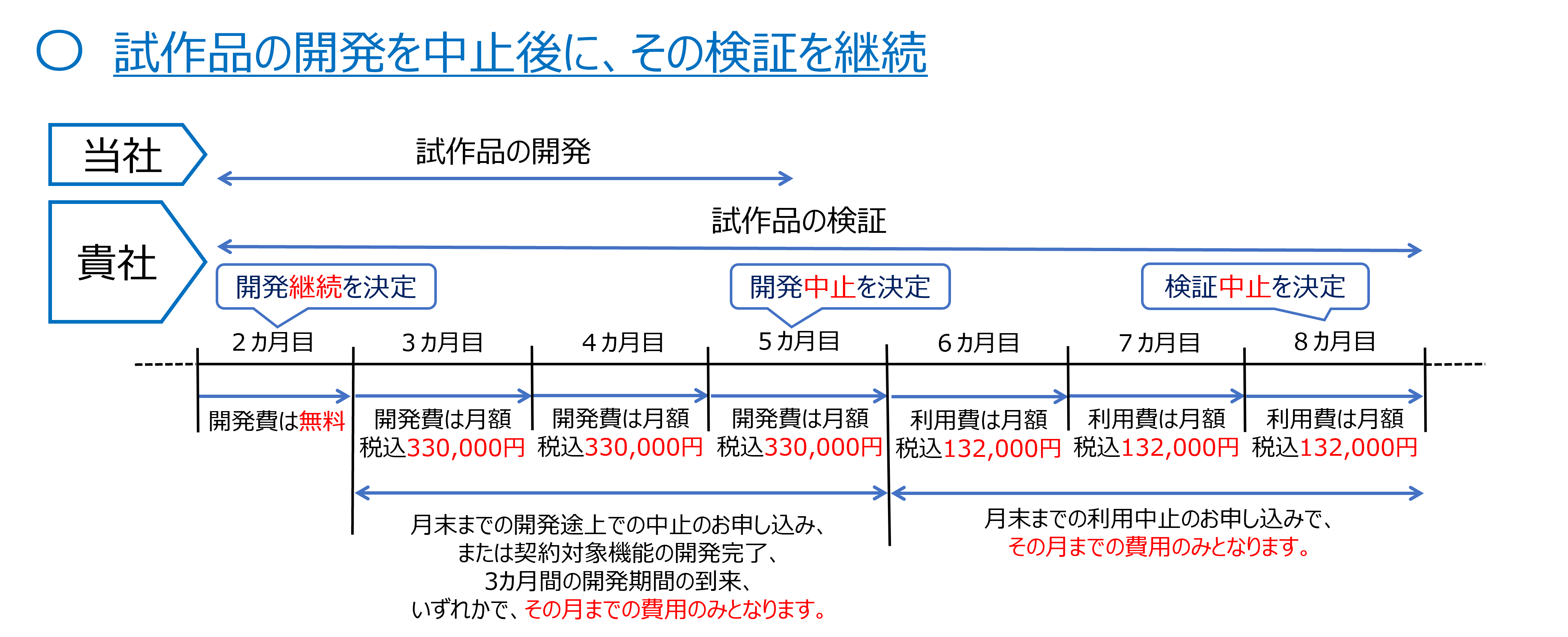

サピエンスでは、設計を行えば即業務システムが動作します。このため、クライアントが業務システムを操作することで、プロジェクトの進捗をいつでも実感することができます。プロジェクトの進捗が捗々しくない。または、クライアントの業務にシステムがマッチしていないと判断されれば、月次単位でいつでも試作品の開発を中止することができます。

開発を中止した場合、それまでに支払った費用が無駄になるのではないかという危惧が当然あります。サピエンスでのモノ作りでは、機能の充実度合いや品質に課題があれば、クライアントはいつでも直接システムの動作で機能を検証することができます。利用者が感じた機能の不具合や不十分さを逐次改修することで、これらの課題を順次解決していきます。このため、当社の実績ですが、システムそのものの機能の問題でプロジェクトがキャンセルとなったことはありません。このため、キャンセルされたプロジェクトであっても、それまでの開発費用を値引き無しですべてお支払い頂いております。

「動かないコンピュータ」という言葉があります。システム化の素晴らしいプロジェクト提案を受け、経営サイドの承認後にプロジェクトを着手した。しかし、終わってみたら、まったく使い物にならない業務システムが出来上がっていたというケースです。数多の事情はあるでしょうが意外に原因は単純です。プロジェクト途中では多量の技術文書が作られ、この文書を元に検討と検証が幾度も繰り返した。しかし、プロジェクトの最終段階となって出来上がった業務システムを初めて使ってみたら、文書から想定したものとは随分異なることが、その時になって分かるためです。

普通の日本企業で難解な技術文書を把握し完全に理解できる方は、大手中堅企業であってもそう多くは居りません。静的で難解でありながら大量に作られる技術文書から完成した動的な業務システムの動作を推定し、要求する機能が十二分に機能することを理解することは、優秀な技術者であってもかなり難しい作業です。それどころか、専門用語が散りばめられ、難しい表現で埋め尽くされた技術文書は、初めから読んでもらうことを避けているのではないかと思ってしまうほどです。中小企業ではIT技術が分かる人的資源が大手ほどは充足していません。多量の技術文書を作られても、これでどのようにシステムが動作するのかを推定することはより困難を極めます。

ところが、実際に動くシステムである試作品を操作すると、現場の担当者であれば直ぐに何かが出来ていなくて、何がダメかが分かります。この機能の操作が難しくて大変だ。このデータが前もって揃っていないとここで伝票が入力できない。このタイミングでこの情報を入力しないと次の現場に指示が行かない。こんな印刷帳票じゃ使い物にならないと。さらには、これだけ情報が溜まっているのだから、現場での作業を楽にするために、誰にでもできる簡単な操作で、こんな加工した情報を表示して欲しいという、技術文書のみではなかなか出てこない要求が次々に明らかになります。開発プロジェクトには、期限も予算も制限があります。試作品を使った開発プロジェクトでは、次々と溢れてくる担当者が実感し具体的な要望事項を、この制限の範囲内でどこまで抑えるかが鍵だともいわれます。

当社では試作品という実際に動くものを当初から用意し、それを操作し実感して頂きながらモノつくりを進めていきます。試作品を利用した現場担当者の実感がモノつくりのすべてであり、そこから出された要求を元に機能追加や修正を行います。このため、当社のプロジェクトでは、技術文書はクライアントの要望がない限り作りません。また、当社の実績では、プロジェクト途上で現場の担当者や経営管理者は実際にシステムを操作していますので、操作マニュアルを作ることも稀です。この分の費用負担を負うことはありません。

技術文書が無いということだと、機能改修や機能追加する場合にどうするのかという不安を持たれるかもしれません。サピエンスでは、ITシステムの設計をそのままサピエンス内部のデータとして登録します。サーバーに格納されるシステムの設計図はクライアント企業の資産ですので、いつでもこれを確認することができます。大量の読みもしない技術文書を管理するという手間が要りません。また、サピエンスはこのシステムの設計図を動作時に逐次解読しながら動作しますので、設計図を改変すれば改変した通りに即座に動作します。

また、現状の業務から試作品開発をスタートするため、今使っている業務ソフトウェアの操作マニュアルや画面、Excelシート、それに帳票があれば初期バージョンの試作品が出来上がります。旧システムを新たなIT環境に移行する場合、元のプログラムを解析しなければならないということで高額な報酬をシステム会社から要求されることがあります。高度な仕組みの業務システムであればそうでしょう。しかし、中小企業が使っているオフコンクラスのシステムであれば、操作マニュアル、画面や帳票、それにバッチの機能が把握できれば、それをどう作るのかを推察することはそう難しくありません。そうであっても、細かな機能や使い方までを把握できなければ、まともなものは出来上がりません。そのために、試作品を現場の方に使って頂きながら足りない情報を補っていくことで、この不足した機能を作り込んでいきます。このため、旧システムのプログラムをそのまま新たなプログラミング言語で実現するための投資は、当社の試作品を使ったものつくりでは一切不要です。

試作品を実際に操作して実感する現場や経営者の意見を頂きながら、最初はそこそこの機能しかないものを逐次バージョン・アップしていくことで完成品にする。技術文書が無くても、こういう業務システムであって欲しいという機能要件が実感しながら理解できるので、次々と要望を具体化させるために活用するのが試作品です。そして出来上がった試作品を評価して、改めて本番の開発プロジェクトに投資する価値があるのか否かを判断します。しかも、何かしらの事情があれば、月次単位でいつでもプロジェクトを止められます。このように、業務システムをゼロから作るために負うリスクを最小限にするための仕組みを当社は提供します。

なお、プロジェクトが何らかの理由で中断する場合でも、サーバーの運用と管理費をお支払い頂ける場合には、それまでに作られた機能は継続して利用することができます。稀にですが、作成した試作品をベースに、これまでに付き合いのあるシステム会社に見積次第で本格的なシステム開発を別途発注することもあります。大手中堅企業であれば、取引のあるシステム会社があります。当社でもそこに発注する前段として、この試作品の開発を受けたこともあります。ただし、この大手中堅企業向けの試作品開発プロジェクトでは、費用は中小企業向けとは別途となります。

お問い合わせ頂きましたことやプロジェクトの打合せは、原則としてリモート会議で行います。この場で貴社のご要望を確認しながら、試作品の作成プロジェクト段階への移行が可能かどうかを検討します。併せて、貴社のシステム化方針を元に、試作品として実現する機能範囲について具体化していきます。この段階で貴社の要求に、当社のサービスが合致するか否かの判断も併せて行います。ここで合意を得た場合に、試作品開発プロジェクトの着手に向けた協議を行っていきます。なお、当社のサービスが貴社の要求に合わないと判断した場合には、当社からプロジェクトの契約をお断りすることがあります。

試作品開発プロジェクトについて合意を得た場合には、開発に必要なサーバー等のシステム資源の空き状況や、試作品開発工数確保の目途などを考慮して、月次での契約開始時期を合意の上決定します。その後、開発プロジェクト契約と秘密保持契約の元で開発に必要な業務データ一式を提供して頂きます。

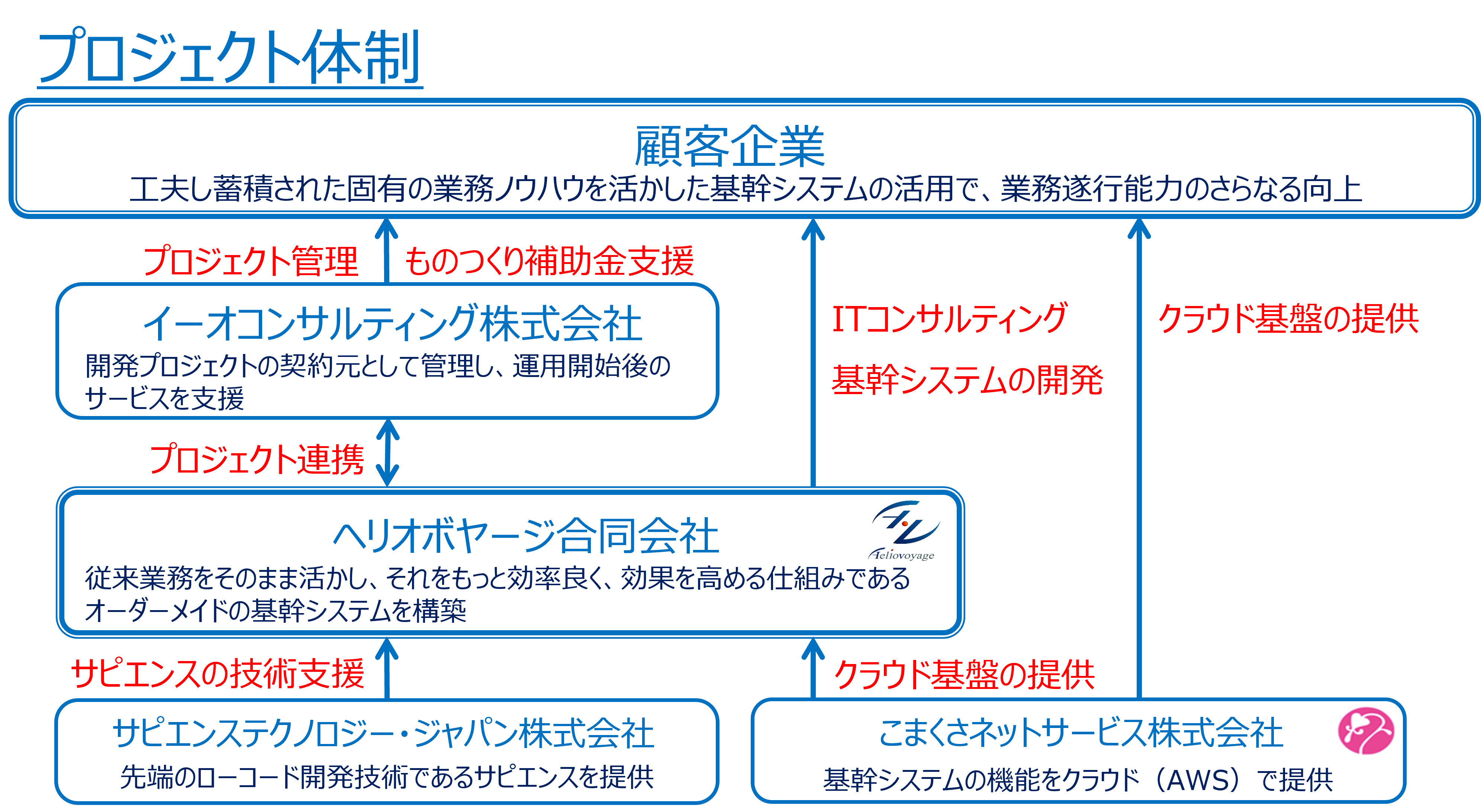

なお、当プロジェクトの契約締結先は、「イーオコンサルティング株式会社」となります。

イーオコンサルティング株式会社(ホームページへ)

「イーオコンサルティング株式会社」は、公共から民間企業のコンサルティングとシステム開発プロジェクトのマネジメントで豊富な実績があります。プロジェクトを円滑に進めるためには、クライアントとの密なコミュニケーションは必須です。「イーオコンサルティング株式会社」のノウハウと、当社のシステム開発のノウハウとを両立させることで、言いたいことがお互いに伝わり、相互の齟齬が生じ難い状況を作ります。さらに、「イーオコンサルティング株式会社」は、業務システムの投資額への「ものつくり補助金」等の申請支援サービスも行っており、幾件もの採択を獲得しています。補助金申請のタイミングが合えば、投資額をかなり節約することができます。これらのサービスをトータルで提供します。

契約で決めた試作品開発月から数えて2カ月間は、無償での対応となります。その間に、完成度はほどほどですが初期バージョンの試作品を作成します。これはアマゾンのクラウド・サーバー上で動作します。このため、クライアント企業ではインターネット接続が可能であり、GoogleのChromeかMicroSoftのEdgeいずれかのブラウザが動作するパソコンだけご用意下さい。ブラウザからのアクセスで即試作品を利用することができます。この段階ではあくまで試作品ですので、システム資源の制限から同時に5台までのパソコンからの利用となります。

この試作品開発月から数えて2カ月間の無料お試し期間でも、随時作成済の機能を即提供しますので、動作の検証を行うことができます。この期間に、試作品の機能拡大等の意義があると判断された場合には、契約はそのままに3か月目からは月次課金の有償提供となります。この期間も当初の2カ月と同様に原則リモートでの打ち合わせを続行しながら、試作品を利用して気づいた機能拡張要求に基づく開発を続行します。この間の月次の試作品の利用料と開発費は330,000円となります。

有償の試作品利用と開発の継続期間は最大3カ月となります。この間、月次単位でクライアントからのキャンセルがいつでも可能で、その申し出月までの費用のみを請求します。キャンセル後に、月次132,000円のサーバー利用費と運営費をお支払い頂ける場合には、それまでに作成した試作品を利用し続けることができます。

契約で決めた開発対象業務の試作品が仕上がった場合、または有償の試作品開発期間の3カ月目が到来した場合には、試作品開発プロジェクトの契約が完了したと見做します。その後、正規の業務システムの開発を着手するか否かをご判断の上、着手するの場合にはそのためのプロジェクトの検討を改めて行います。なお、試作品段階では画面に表示している情報をExcel等のCSVファイルに出力する機能や印刷機能、外部データの取込み機能は実現の範囲外となります。このため、これらの入出力機能を実現する場合は、正規の業務システムの開発プロジェクトを組むことになります。

試作品開発プロジェクト後の正規の開発プロジェクトでは、貴社専用のアマゾンのクラウド・サーバー(AWS)を設置します。これが実行サーバーであり、そのアクセス権も貴社にありますので、データベースに直接アクセスして必要なデータを貴社主導で取り出して活用したり、他の業務システムとのデータ連携を取ることもできます。専用回線であるVPN機能を追加することで、データ通信の信頼性を高めることもできます。また、サピエンスで開発した設計書も、サーバー上で直接確認することができます。試作品開発段階の利用では幾つかの制約がありますが、正規の開発プロジェクトではシステム資源はすべて貴社の管理下となります。ちなみに、サーバー内にはサピエンスで設計し開発するための機能があります。社内にシステム開発の素養のある方が居られれば、当社の開発実績である設計書を参考に学習し、初期の実働システムの機能拡張を自前で行うことも考えられます。

正規のシステム開発プロジェクトのリスクをなるべく少なくする。そのために慎重に試作品開発で検証を重ねた上で、それが投資に見合うものかどうかを判断する。プロジェクト開始後も、順次出来上がる機能を操作することでの検証を繰り返す。社内外の事情でプロジェクトを中止する場合でも、それまでに出来上がった機能を再利用する機会があればこれを活かすことができます。

以下のボタンをクリックすることで、サービスを簡潔にまとめたパンフレットをダウンロードします。

「工夫を重ねて蓄積した事業運営の専門知識や技術をそのまま活かすことは、何よりも大切なこと。

それをもっと効率良く、もっと効果を発揮する仕組み作りで事業を変革する。」

業務システムはオーダーメイドで現行業務に合わせることを原則です。そうでありながら、メモや紙文書が飛び交う現場であったり、使い古された仕組を使い続ける負担を負い続ける無駄は無くすべきです。個々の現場の業務を即時に情報で連携させて、余計な作業を減らすこと。現場の情報がデータベースに溜まり有意な視点で加工することで、今まで見えなかった無駄やビジネス・チャンスを見出す糸口とすること。当社の実績として、試作品を活用した業務システム作りで、事業力を強化する仕組みを実現しています。

当社は、複数の輸入冷凍食品卸売、部品加工メーカーと自社製品の組立メーカー、建物解体業者、国会議員事務所、農場等、多様な業種向けの業務システムの開発を担いました。これが出来たのは、まず現行業務を基に試作品を作成し、これを現場が利用して実感した改修すべき課題を具体化し、順次修正を加えていくという手順を取ったからです。いずれのプロジェクトの着手時にはその業界についてはまったくの素人でしたが、試作品を介したクライアント企業の現場担当者とのやりとりで業界や業務を理解し、試作品を完成品へと持っていくことができました。

ITのコンサルティング業界では良くある話ですが、専門家と称する方々が現れ、これからの業務はこうすべきだ、だからこのやり方を変えて、ここは情報化すべきだという、見た目も綺麗なプレゼン用紙を用いて説得しようとしたりします。確かに理に叶っていそうですが、だからといって現場の方々の納得をそう簡単に得ることはできません。それは、業務の何が問題なのか、どういう風になれば業務が楽になるのかは、現場で日々苦労されている方々が一番理解しているからです。それをどう解決できるかというヒントを与えるのが、現行の業務を支援するシステムの試作品です。現状の業務をどう連携させ業務をどう変えると良くなるのか、どこまでの業務を情報化すべきかが、現場の方々であれば試作品を操作することで直ぐに理解できます。業務を合理化するアイデアは現場にあり、そのアイデアを引き出すためのきっかけを当社は提供しています。

当社では先端技術を扱っているとは言ってもマンパワーが限られ、提供できるサーバー等のシステム資源にも制限があります。このため、お問い合わせ頂いた順に相談を承りますが、これらの物的制限により対応できる案件には限りがあります。ご連絡頂きながらも、これらの制約によりサービスの提供をお断りすることがありますことを予めご容赦下さい。

以下のボタンをクリックすることで、サービスを簡潔にまとめたパンフレットをダウンロードします。